SCHRAGE GmbH

Metallspritz- & Schweißtechnik

Fallbeispiele

Ein paar Werkstücke verdeutlichen die Tätigkeiten bei uns

Drei Storys, die Dir einen Einblick in unsere Arbeit geben

Vielleicht bist Du nicht sicher, ob Dich die Arbeit bei uns interessiert? Dann lies doch mal unsere drei Storys hier – vielleicht kommst Du dann einer Entscheidung näher.

1. Sintern macht Tiere froh!

Sieht spektakulär aus, oder?

Was unsere Kollegen hier tun, können nur ganz wenige Betriebe in Deutschland. Sie sintern. Mit diesem besonderen Verfahren werden wichtige Bauteile extrem haltbar und funktionstüchtig gemacht.

Was, glaubt Ihr, haben diese Bauteile mit Tieren zu tun?

Schaut Euch die nächsten Schritte an – am Ende erfahrt ihr es.

Beim Sintern wird per Spritzpistole zunächst das pulvrige Metall auf das Bauteil aufgespritzt. In diesem Fall – so viel verraten wir hier – auf den zu reparierenden Auslaufring. Der wird dann erhitzt.

Und zwar RICHTIG erhitzt, mit Brenngas – auf 1.200 Grad. Bis es glüht. Dann verschmilzt die vorher aufgetragene Metallschicht mit Oberfläche des Bauteils und macht sie extrem widerstandsfähig gegen Abrieb und Korrosion.

Hier steht das Bauteil zum Kühlen. Der abgekühlte Auslaufring kommt dann in

die Nachbearbeitung. In diesem Fall werden scharfe Kanten wieder geglättet. Man nennt das Verputzen.

Den Rest erledigt der Auftraggeber selbst. Für die Auslaufringe gibt es kegelförmige Gegenstücke. Werden beide zusammengesetzt, entsteht eine Reibewirkung. Die fertigen Auslaufringe werden später in Rohre eingebaut, durch die – Achtung Auflösung! – Futtermais ausgeschüttet wird. Die Reibewirkung bricht die Maiskörner auf, damit die Tiere ihr Futter besser verwerten, also verdauen, können. Jetzt wisst ihr, was das Ganze mit Tieren zu hat.

Das sieht verschlissen aus, oder?

Dieses Teil eines Pumpengehäuses hat uns

unser Auftraggeber geschickt, weil es verschlissen und abgenutzt ist. Wir machen es dann wieder flott und funktionsfähig. Hier seht ihr, wie wir das machen.

2. Da fliegt Dir doch das Blech weg!

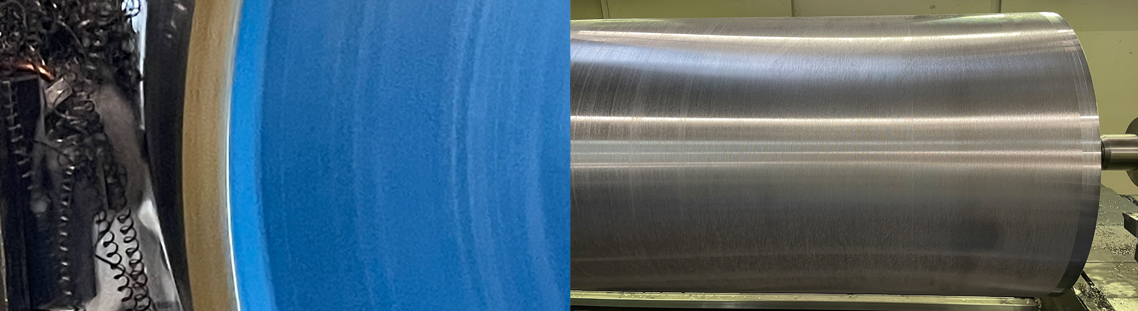

Transportrollen können riesig sein. Sie müssen das Material transportieren können und benötigen dazu Grip – also eine Beschichtung die das Material bei der Drehung mitnimmt.

Als erstes wird die alte Oberfläche der Transportrolle abgetragen, das heißt abgespant. Da sieht man deutlich, wie Metallspäne entstehen, die – wie ihr wisst – wieder recycelt werden. Dabei brauchen wir Wasser zum Kühlen. Ihr könnt euch sicher vorstellen, dass durch die Reibung Hitze entsteht.

Am Ende ist sie blitzeblank und für die weitere Bearbeitung gut vorbereitet.

Hier wird hier eine HVOF-Beschichtung (High Velocity Oxygen Fuel) aufgetragen. Das kennt ihr schon vom Pumpengehäuse. Dabei beschleunigt ein mit bis zu 8-facher

Schallgeschwindigkeit austretendes Gasgemisch Pulverpartikel und schießt diese mit sehr hoher Energie und geringer Temperatur auf die Werkstück-Oberfläche.

Man sieht richtig, wie die Oberfläche dadurch rau wird.

Wenn das Werkstück fertig ist, muss es natürlich wieder zum Kunden. Bei großen Teilen ist das gar nicht so einfach, es braucht oft besondere Transportmittel.

Hier bringen wir die fertigen Transportrollen per LKW dorthin.

3. Ein Rad ab?

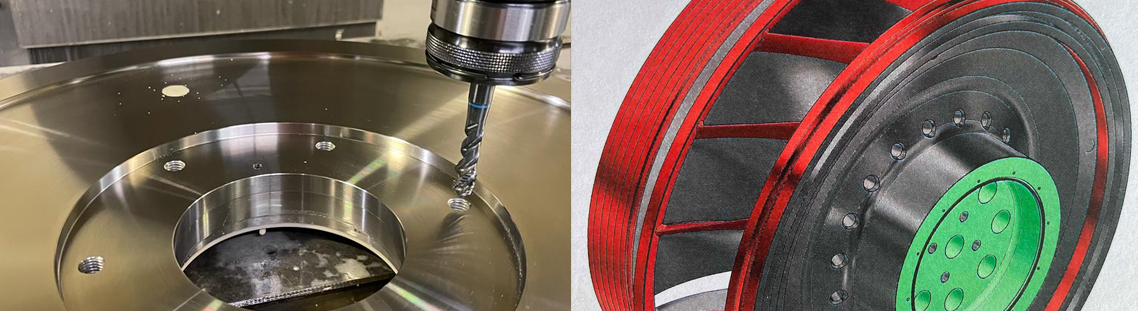

Sieht eigentlich schon ganz gut aus, die glänzende Scheibe. Aber von wegen fertig:

Sie wurde nur für die für den nächsten Schritt vorbehandelt, das heißt, gedreht.

Dabei wird die Oberfläche für das Auftragen einer Schweißschicht vorbereitet. Im Vergleich zur rohen Scheibe sieht das schon deutlich besser aus.

Welches ist vorher, welches nachher?

Die vorgedrehte Scheibe (oben), kennt ihr ja schon. Auf die wird dann eine Schicht aufgeschweißt, das sieht man auf dem unteren Foto. Das nennt man Auftragsschweißen – das hat übrigens nichts damit zu tun, dass das Schweißen beauftragt wurde.

Als nächstes wird das Bauteil auf die Drehmaschine gespannt und die aufgeschweißte Schicht von störenden Unebenheiten befreit, das heißt geebnet oder plangedreht oder auch abgespant. Daher kommt auch der Name Zerspanungsmechaniker. Bei diesem Prozess entsteht Hitze, deshalb wird das Bauteil mit Wasser gekühlt. Auf dem zweiten Foto seht ihr die Metallspäne, die dabei entstehen und die später ins Metallrecycling kommen.

Vor der weiteren Bearbeitung wird das Bauteil gestrahlt. Dadurch wird es gereinigt und es entsteht eine raue Oberfläche, an der die Beschichtung besser haftet. Danach wird hier eine HVOF-Beschichtung (High Velocity Oxygen Fuel) aufgetragen. Durch ein mit bis zu 8-facher Schallgeschwindigkeit austretendes Gasgemisch werden bei diesem Hochgeschwindigkeitsflammspritzen Pulverpartikel beschleunigt und mit sehr hoher kinetischer Energie aber geringer Temperatur auf die Werkstück-Oberfläche geschossen. Das macht die Oberfläche sehr hart und somit widerstandsfähiger.

Fiinaaale, ooh!

Während die HVOF-beschichte Seite roh (= rau) bleibt, werden in der Endbearbeitung auf der blanken Rückseite mit der Fräsmaschine Gewinde für die spätere Verschraubung gebohrt. Am Ende wird das Teil wieder zu einer Pumpe zusammengefügt, wie ihr sie hier seht.